在全球化的竞争激烈中,YKK Europe Ltd. (YKK) 利用 PolyJet™ 技术大大缩短产品开发时间,获得竞争优势。如今,通过增材制造技术,只需一至两个小时就可以制造出用于注塑模具的牺牲模块嵌件,而以前需要一个星期或更长时间,才能在公司繁忙的加工车间中制造出来。

YKK 公司在拉链解决方案方面享有盛誉,此外还生产各种紧固件,包括钩环带、塑料带扣、按扣、钮扣等。

持续的创新使 YKK 成为紧固件行业的先锋。公司直接与客户合作,并使用新近技术加快研发速度,从而生产高品质产品。

“如今,全球纺织和缝制产品行业将面对消费者多样化的需求,并不断缩短产品周期。这意味着我们需要更努力地加快产品开发过程,并持续降低成本,”产品和机械开发部的 Mark Davies 如此表示。

通过将 PolyJet 3D 打印技术引入其研发中心,YKK 受益于该技术支持的高速度、高准确性和材料多样性。

“我们之所以选择这种技术,是因为在任何时候托盘上都可以有多达 100 种材料,包括不同材质和颜色的材料。再加上该技术的高分辨率,我们确信这种技术能够在可预见的未来满足我们的需求。”

用于模具制作的高性能材料

YKK 在英国的研发中心拥有许多用于制造产品原型、在内部设计和构建的注模机。过去,该公司使用其装备完善的数控机床车间生产模具,包括模具嵌件。但随着需求的增加,其研发团队通常需要等待一周或更长时间,才能获得完成的零件。

现在,通过公司内部的 Connex3™ 3D 打印机,只需 60 分钟即可生产出模块嵌件。牺牲嵌件由透明材料打印而成,强度和刚度足以承受使用聚丙烯或 POM(聚甲醛)材料进行的五次注塑成型。这足以帮助研发团队评估原型的形状、匹配度和功能。

“我们不必在进行各种迭代的过程中,铣削制作四个或五个金属嵌件。”Davies说。“我们只需修改设计并启动另一次 3D 打印即可。起码,这使得我们在产品开发过程中节省了大量时间。”

快速的设计评估

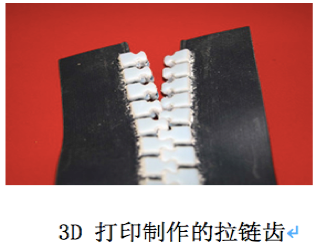

除模块嵌件外,YKK 还用 3D 打印技术制造各种拉链元件、拉链齿和滑块装置。通常,先以超大尺寸打印这些产品,然后来确认初始设计理念是否成功,使用注塑成型方式制作实际尺寸的原型。

“我们使用 Stratasys 3D 打印机生产各种紧固件,”Davies 说道。“机器的性能完全可以满足我们的要求,并且已经证明这是我们的研发过程中不可替代的一部分。事实上,我们的生产设施中还部署了另一个品牌的 3D 打印机,但我们并没怎么使用这台 3D 打印机,因为它需要两个小时才能完成预热。而使用 Connex3,两个小时已足以打印出一个模块嵌件了。”

演示模型

3D 打印技术的优势不仅仅体现在众多制造应用中,它还帮助 YKK 打印出演示模型,在全球各地展会上展出,令人印象深刻。除产品研发之外,YKK 的英国工厂还负责机器开发,向位于 14 个 EMEA 国家的生产部门提供支持,以及位于意大利、德国和土耳其的姊妹研发基地。YKK 使用的机器有很大比例是由内部制造,3D 打印技术在制造这些机器的过程中也发挥了很大作用。

“我们现在利用 3D 打印技术来制造我们机器上使用的大量零件,”Davies 说道。“我们已经用 3D 打印的部件取代了注塑机上的许多金属部件滑槽——3D 打印速度更快、成本效益更高。”

PolyJet 3D 打印技术的成功部署使 YKK 不仅能够快速应对产品开发需求,而且还能克服传统机械加工技术在制造小批量原型时的低效问题,使 YKK 在激烈竞争中保持优先。

- 还没有人评论,欢迎说说您的想法!