其实,二者不仅原材料性能不同,而且硬件基本物理性能也不同。因此,两种制造解决方案不可互换。

由于AUTOCAD、SolidWorks、NX和CATIA 等3D计算机辅助设计(CAD)软件并未对金属或塑料基材进行区分,因此在输入CAD数据时,工程师须进行正确判断。

不良的设计实践会导致零件报废,尤其是当把一个塑料3d打印设计向金属3d打印设计进行转换时。

设计转换的第一步,就是要清楚地了解二者在温度、支撑材料和后处理等方面的不同需求。

与客户精诚合作,优化金属3D打印的CAD设计图纸

温度控制

对塑料零件而言,温度的控制往往“没毛病”,但对金属零件而言,温度的控制确是个大问题。

塑料3D打印常见的形式就是熔融层积成型技术(FDM)。如果零件由于过热而熔化或翘曲,则再次打印的成本不高。即便后零件报废,也不太会对加工设备造成多么严重的后果。

但这对于金属3d打印就大为不同了。

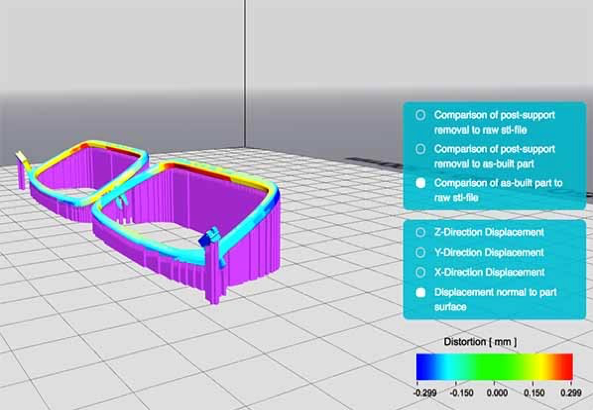

高功率激光的烧结或熔化粉末可以产生超过1300摄氏度以上的高温。这些热量,有一些可能会被打印床(Build Plate)及周围尚未使用的金属粉末吸收。倘若没有适当的补救措施,那么零件就会发生翘曲或卷曲,进而损坏3d打印机粉末床(powder-bed)的刮片。

此外,如果金属零件报废,那么重新制作的成本也较为昂贵。

受热区的大小是一个受激光功率、特征尺寸和材料类型影响的函数

出于这些原因,产品研发人员就需要与技术人员密切合作,以准确了解所用打印机的功率特性,及实现佳制作效果的理想参数。

先进的软件可以显示支撑材料对受热区的影响

- 还没有人评论,欢迎说说您的想法!